Druk 3D z metalu to rewolucyjny proces, który wykorzystuje technologię warstwowego druku w celu tworzenia skomplikowanych obiektów, które nie byłyby możliwe do wytworzenia za pomocą tradycyjnych metod produkcji. W kontekście druku 3D z metalu, można wyróżnić trzy kluczowe technologie: Laser-Powder Bed Fusion (L-PBF), Binder Jetting oraz Electron Beam Melting. Dzisiaj skupimy się na technologii L-PBF, jednak osoby zainteresowane technologią Binder Jetting odsyłamy do przewodnika po technologii Binder Jetting

Różnice między L-PBF, SLM i DMLS

Choć technologie Laser-Powder Bed Fusion (L-PBF), Selective Laser Melting (SLM) oraz Direct Metal Laser Sintering (DMLS) wykorzystują podobne podstawy - lasery do topienia lub spiekania proszku metalowego warstwa po warstwie, tworząc trójwymiarowy obiekt - to jednak istnieją istotne różnice między nimi. Mimo że nazwy te są nierzadko stosowane zamiennie, to wartości procesu i ostateczny rezultat mogą różnić się w zależności od użytej techniki. Są to związane z procesem łączenia proszku metalowego - wykorzystanie konkretnej metody zależy od specyfiki projektu, a precyzyjny proces oraz ostateczny wynik mogą się różnić.

Laser-Powder Bed Fusion (L-PBF) jest ogólnym terminem, który opisuje procesy łączenia proszku metalowego za pomocą lasera. W tym przypadku, laser topi proszek metalowy warstwa po warstwie, tworząc obiekt o precyzyjnych detalach i pełnej gęstości.

Selective Laser Melting (SLM) to konkretna technologia L-PBF, która polega na całkowitym stopieniu proszku metalowego przez laser. Jest to proces, który generuje w pełni gęste obiekty z doskonałymi właściwościami mechanicznymi.

Z drugiej strony, Direct Metal Laser Sintering (DMLS), to technologia, która różni się od SLM. W DMLS, laser spieka proszek metalowy zamiast go topić. Spiekanie oznacza, że ziarna proszku są łączone ze sobą, ale nie są całkowicie stopione. Rezultat to obiekty, które mają nieco mniejszą gęstość w porównaniu do obiektów wydrukowanych metodą SLM.

Proces druku 3D z metalu

Przygotowanie pliku

Proces druku 3D z metalu inicjowany jest przez precyzyjne przygotowanie pliku. Krytycznym etapem jest analiza, czy druk 3D jest najodpowiedniejszą techniką dla wybranej geometrii. Jeżeli konwencjonalne metody produkcyjne, takie jak gięcie blach czy frezowanie, są proste i efektywne, zastosowanie druku 3D może być nieekonomiczne, chyba że za decyzją stoją specjalne przesłanki. Gdy jednak wybór pada na druk 3D, istotne jest sprawdzenie, czy dana część nie została zaprojektowana z ograniczeniami wynikającymi z tradycyjnych metod wytwarzania. Druk 3D oferuje bowiem możliwość tworzenia bardziej skomplikowanych form, niedostępnych dla innych technik. Oprogramowanie typu Superficials, wykorzystując algorytmy biomimetyczne, pozwala na "odchudzanie" części, tworząc struktury optymalizowane pod kątem wytrzymałości i masy.

Wiele producentów drukarek 3D zapewnia dołączone do urządzeń oprogramowanie do generowania struktur wsparcia, które są niezbędne dla utrzymania stabilności obiektu w trakcie procesu druku. Jednak niektóre firmy, takie jak SLM Solutions, wyprzedzają ten standard, oferując narzędzia, które umożliwiają jeszcze bardziej efektywne zarządzanie procesem druku. Przykładem jest tutaj SLM Free Float - innowacyjne oprogramowanie, które pozwala na drukowanie bez konieczności stosowania tradycyjnych struktur wsparcia. To z kolei przekłada się na oszczędność czasu i materiałów.

Wybór proszku

Proces L-PBF wymaga użycia proszków metalowych o precyzyjnie określonej morfologii i wielkości cząstek. Te sferyczne proszki są kluczowe dla jakości końcowego produktu, wpływając na takie parametry jak gęstość, wytrzymałość czy jakość powierzchni. Warto zauważyć, że proszki używane do druku 3D z metalu mają taki sam skład chemiczny jak ich tradycyjne odpowiedniki - w formie bloku czy odlewu. Różnice w właściwościach mechanicznych, jeśli występują, są często wynikiem odmiennych charakterystyk porowatości, co przekłada się na różnice w gęstości elementu docelowego. Dobór odpowiedniego proszku jest zatem kwestią uwzględnienia wielu czynników, takich jak wymagane właściwości mechaniczne, warunki eksploatacji elementu, czy wymagania estetyczne.

Nanoszenie proszku

Nanoszenie proszku w procesie L-PBF odbywa się za pomocą recoatera - narzędzia odpowiedzialnego za równomierny rozkład proszku na powierzchni roboczej. Większość dostępnych urządzeń pracuje w jednym kierunku, choć nowoczesne technologie umożliwiają działanie w obie strony, co przyspiesza proces druku. Jakość finalnego produktu jest w dużej mierze zależna od precyzyjnego działania recoatera, co czyni jego optymalizację kluczowym aspektem rozwoju technologii L-PBF.

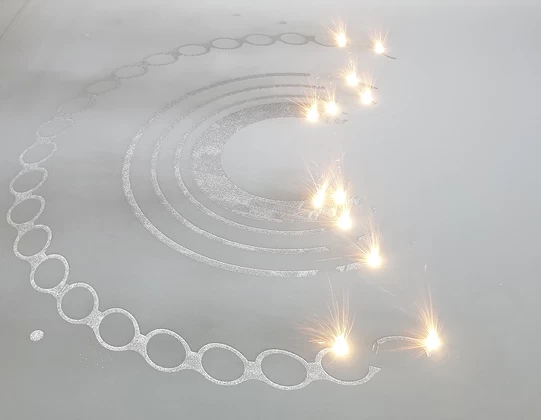

Praca lasera

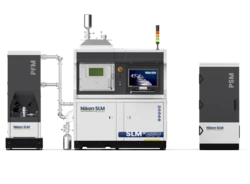

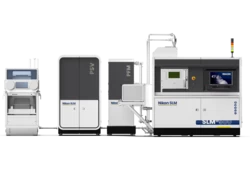

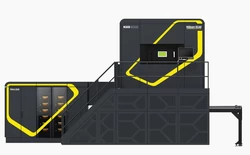

Moc lasera w procesie Laser-Powder Bed Fusion (L-PBF) odgrywa kluczową rolę, wpływając na prędkość druku oraz na rodzaje proszków, które mogą być efektywnie przetwarzane. Im większa moc lasera, tym grubsze warstwy proszku można przetapiać jednorazowo, przyspieszając proces. Proszki o wyższej gęstości i wyższym punkcie topnienia, takie jak stal czy tytan, wymagają większej mocy lasera w porównaniu do materiałów o niższym punkcie topnienia, jak aluminium. Wprowadzenie urządzeń wielolaserowych zrewolucjonizowało sektor druku 3D. Pionierem w tej dziedzinie była firma SLM Solutions, która znacząco przyspieszyła proces druku, zmieniając dynamikę całego sektora. Wielolaserowość stała się standardem w druku 3D metalu, a największa drukarka 3D do metalu, NXG XII 600, jest wyposażona w aż 12 laserów o mocy 1000 W każdy. Taka konfiguracja zapewnia wyjątkową prędkość druku, znacznie przewyższającą możliwości standardowych rozwiązań.

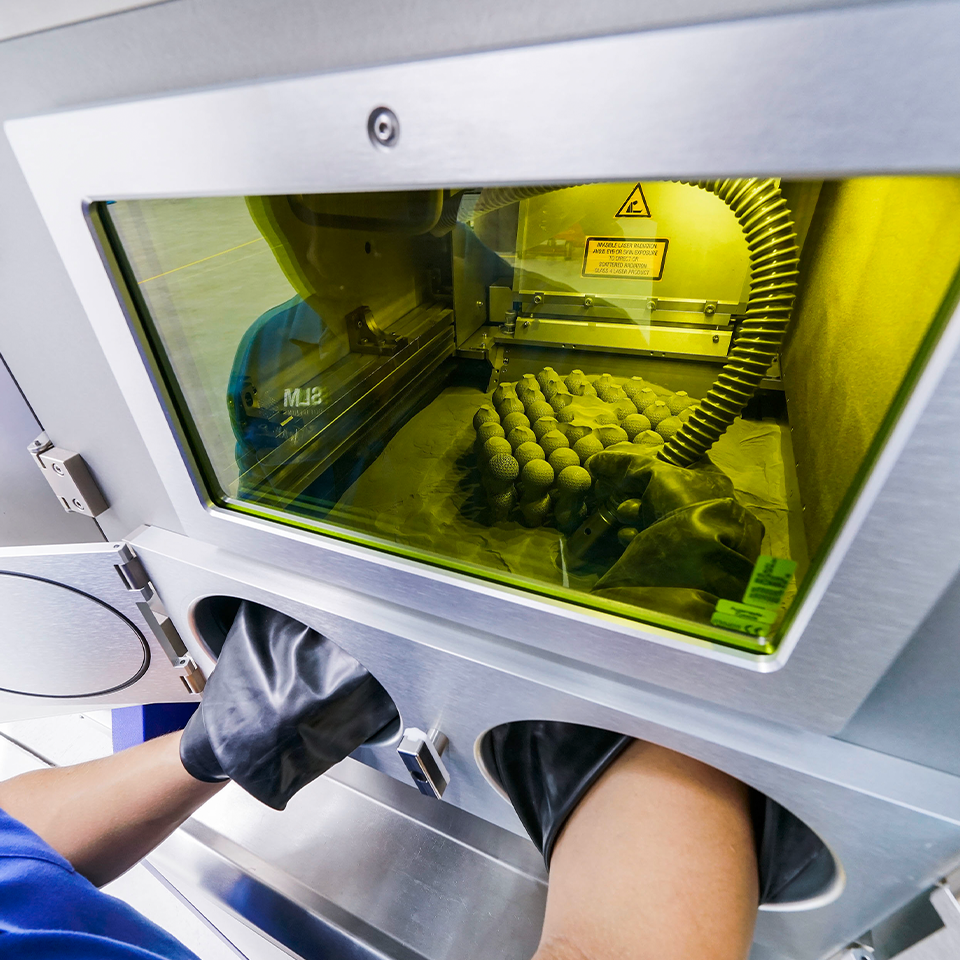

Depowdering

Po zakończeniu procesu druku, następuje etap związany z oczyszczaniem obiektu z nadmiaru proszku - nazywany "depowdering". Nadwyżka proszku jest usuwana zazwyczaj za pomocą odkurzacza przemysłowego, działającego w komorze roboczej drukarki lub w dedykowanym do tego celu urządzeniu. Kluczowe jest, aby cały proces odbywał się w kontrolowanej atmosferze azotu lub argonu, zapewniającej bezpieczeństwo i stabilność procesu.

Proszek, który nie został związany w procesie druku, jest odzyskiwany i przesiewany, aby usunąć potencjalne zanieczyszczenia i resztki. Właśnie w tym miejscu technologicznie zaawansowani producenci wychodzą naprzeciw potrzebom użytkowników, oferując zamknięty obieg proszku. Pozwala to na wydajne zarządzanie materiałem: odpady są separowane, a czysty, niezużyty proszek jest ponownie wprowadzany do systemu i wykorzystywany w kolejnych zadaniach drukarki 3D do metalu. To podejście jest nie tylko ekonomiczne, ale także proekologiczne i bezpieczne, chociaż nie jest to standardem dostępnym we wszystkich systemach druku 3D.

Odcięcie od płyty i usunięcie supportów

Gdy druk 3D z metalem kończy się, a nadmiar proszku jest usunięty, następuje etap odcięcia wydruku od płyty. Drukowany obiekt jest z nią połączony poprzez struktury wsparcia, które zabezpieczają elementy obiektu mogące zdeformować się lub odpaść bez nich. Te struktury, zwane również supportami, są niezbędne do druku skomplikowanych geometrii. Aby uwolnić gotowy wydruk, supporty muszą zostać usunięte, co często wykonuje się za pomocą narzędzi ręcznych. Jest to precyzyjny, ale niezbędny etap procesu. Po usunięciu supportów, obiekt jest dodatkowo czyszczony, co może obejmować piaskowanie, mycie ultradźwiękowe czy polerowanie, dla optymalnej jakości powierzchni. Właściwe zaprojektowanie supportów, łatwych do usunięcia, jest kluczowe dla estetyki i funkcjonalności finalnego wydruku.

Obróbka cieplna

Obróbka cieplna to nieodłączny etap procesu druku 3D z metalem, mający na celu poprawę cech mechanicznych wydruku i redukcję naprężeń wewnętrznych powstałych w wyniku szybkich zmian temperatury podczas druku. Podczas typowego procesu obróbki cieplnej, wydruk jest podgrzewany do określonej temperatury, którą utrzymuje przez pewien czas, a następnie jest powoli chłodzony. Parametry te są ściśle kontrolowane i zależne od materiału druku. Dla przykładu, wydruki ze stali nierdzewnej 316L podgrzewa się do ok. 1050°C i utrzymuje przez godzinę. Wydruki z AlSi10Mg podgrzewa się do 300-500°C, utrzymując tę temperaturę przez 2 godziny. Czas obróbki cieplnej jest zależny od wymagań wydruku i może być przeprowadzany przed lub po usunięciu supportów. Zależnie od sytuacji, może pomóc zarówno w redukcji naprężeń, jak i poprawie właściwości mechanicznych gotowego produktu.

Gaz Osłonowy

Gaz osłonowy pełni zasadniczą rolę zarówno podczas druku 3D z metalu, jak i w kolejnych etapach procesu, takich jak depowdering i przesiewanie. Wykorzystując azot czy argon, tworzy się stabilne środowisko, które chroni proszek metalowy i finalne produkty przed niepożądanymi reakcjami chemicznymi, w tym utlenianiem. W procesie druku L-PBF atmosfera gazu osłonowego wspiera stabilność procesu, uniemożliwiając powstanie tlenków, które mogłyby zaszkodzić jakości i właściwościom mechanicznym gotowego wyrobu. Jest to szczególnie istotne w przypadku proszków reaktywnych, takich jak tytan czy aluminium, gdzie gazy ochronne są nieodzowne dla zachowania optymalnych warunków druku.

Proszek do druku 3D z metalu

Druk 3D z metalu metodą L-PBF (SLM/DMLS) umożliwia zastosowanie wielu różnych materiałów, co stanowi jedno z głównych atutów tej technologii. Do najpopularniejszych grup proszków używanych w druku 3D zaliczamy stopy aluminium, niklu, stali nierdzewnej, tytanu, kobaltu czy miedzi. Każda z tych grup posiada swoje specyficzne cechy i jest zastosowana w różnych dziedzinach przemysłu. Przykładowe zastosowania przedstawia poniższa tabela.

| Grupy Proszków | Nazwa Proszku | Przykłady zastosowania |

| Stopy aluminium | AlSi10Mg, AlSi7Mg0.6 | Lotnictwo, motoryzacja |

| Stopy niklu | NX, IN625, IN718, IN939 | Energetyka, przemysł petrochemiczny |

| Stopy stali nierdzewnych | 316L, 15-5PH, 17-4PH, 1.2709, H13 (1.2344), Invar 36, 1.4828 | Przemysł medyczny, motoryzacyjny, narzędziowy |

| Stopy tytanu | Ti6Al4V ELI (Grade 23), TA15, Ti (Grade 2) | Przemysł medyczny, lotnictwo |

| Stopy kobaltu | CoCr28Mo6 | Przemysł medyczny, stomatologiczny |

| Stopy miedzi | CuNi2SiCr, CuCr1Zr | Elektronika, przemysł energetyczny |

Szereg dostępnych materiałów do druku 3D z metalu metodą L-PBF jest niezwykle szeroki i ciągle się poszerza. Istotne jest, aby dobrze zrozumieć własności poszczególnych proszków i ich wpływ na finalne produkty, aby móc jak najlepiej dostosować technologię druku 3D do konkretnych wymagań i potrzeb. Stosowanie drukarek 3D do metalu otwiera nieskończone możliwości dla różnych branż, od motoryzacji po medycynę, oferując unikalne rozwiązania dla skomplikowanych geometrii i dostosowywania produktów. Zapewnienie najwyższej jakości i optymalizacji procesu, od wyboru odpowiedniego proszku, przez precyzyjne nakładanie warstw, aż do obróbki cieplnej i finalnej obróbki, to nasza specjalność.

Zapraszamy do skorzystania z naszego doświadczenia i technologii druku 3D, które przekształcą Twoje wizje w realne, trwałe i funkcjonalne obiekty. Skontaktuj się z nami już dziś, aby dowiedzieć się więcej o tym, jak nasze rozwiązania mogą pomóc w rozwoju Twojego biznesu.