Drukarka 3D Binder Jetting Innovent+ został zaprojektowany z myślą o potrzebach jednostek badawczo-rozwojowych i uczelni wyższych, oferując stosunkowo niewielkie pole robocze (160x65x65 mm). Mimo swoich kompaktowych wymiarów, urządzenie to jest wysoce cenione w środowiskach akademickich i działach R&D, głównie ze względu na możliwość minimalizacji ilości potrzebnego proszku do eksperymentów i ustalania parametrów druku. Otwarty system drukarki umożliwia modyfikację wielu parametrów druku, nawet w czasie rzeczywistym, co dodatkowo zwiększa jej elastyczność. InnoventX jest przystosowany do pracy z różnorodnymi materiałami, w tym różnymi rodzajami stali nierdzewnych, stopami miedzi, stali narzędziowych, węglikami wolframu, a nawet szlachetnymi metalami takimi jak srebro i złoto. Elastyczność w szybkiej zmianie i wdrażaniu nowych materiałów sprawia, że jest idealnym rozwiązaniem dla dynamicznych środowisk R&D. Dodatkowo, prace prowadzone na InnoventX mogą być skalowane na większe urządzenia, takie jak X25Pro czy X160Pro, co umożliwia płynne przechodzenie od eksperymentalnych badań do większej skali produkcyjnej.

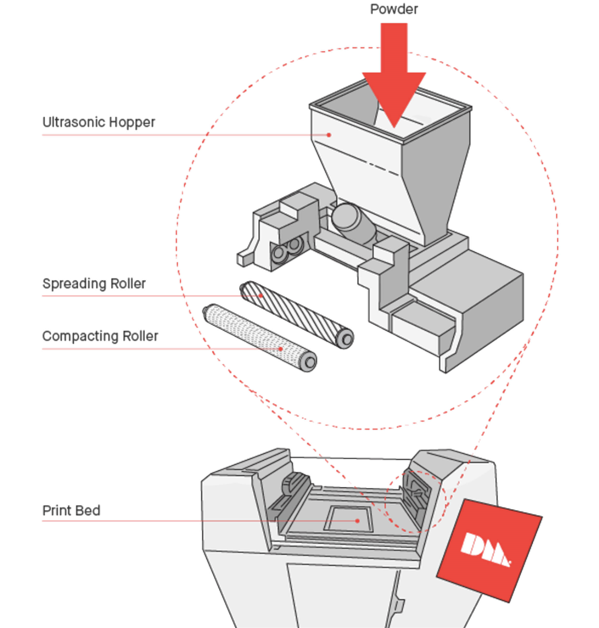

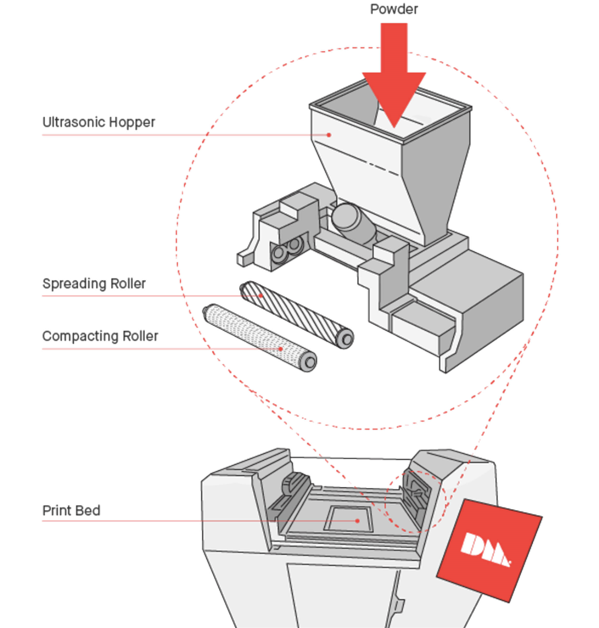

Ultrasoniczny Podajnik i Precyzyjna Głowica: Innowacyjność w Druku 3D

Trzecia generacja maszyny InnoventX została wyposażona w zaawansowany ultradźwiękowy podajnik, który umożliwia równomierną dystrybucję proszków o ziarnistości od 1 mikrometra. Ta innowacyjna cecha pozwala na wykorzystanie (choć nie wymaga) proszków o nieregularnych kształtach, podobnych do tych stosowanych w technologii Metal Injection Moulding (MIM), które są znane ze swojej atrakcyjnej ceny. Możliwość pracy z takimi proszkami otwiera drukarce InnoventX nowe możliwości i czyni ją jeszcze bardziej elastyczną w zastosowaniu, zarówno w badaniach, jak i małoskalowej produkcji.

Precyzyjna głowica dostępna w trzech różnych wielkościach kropli spoiwa (10, 30, 80 pL) umożliwia dopasowanie procesu druku do konkretnych potrzeb projektowych. Mniejsza objętość kropli (10 pL) jest idealna dla delikatnych i skomplikowanych detali, oferując wyższą precyzję i rozdzielczość. Średnia wielkość kropli (30 pL) stanowi kompromis między precyzją a szybkością druku, podczas gdy największa kropla (80 pL) jest preferowana w przypadkach, gdy wymagana jest szybsza produkcja i mniej skomplikowane detale. Ta zdolność do dostosowania objętości kropli spoiwa pozwala na optymalizację procesu druku pod kątem różnych zastosowań, od delikatnych, precyzyjnych części, aż po szybką produkcję większych elementów.